中国歼击机从这里起飞 沈飞持续推进新时代装备建设质量管理体系迭代优化

2025-09-19 中国质量万里行 点击:次

9月3日,纪念中国人民抗日战争暨世界反法西斯战争胜利80周年大会在天安门广场隆重举行。中国航空工业集团沈飞(以下简称“沈飞”)全体干部职工怀着激动的心情,在多个场地观看阅兵仪式直播。

当轰鸣声划破天际,钢铁之翼在蓝天铺展开壮丽画卷,阅兵式上的空中梯队以最震撼的姿态,成为亿万国人目光的焦点。从最初的第一架喷气式歼击机歼-5,到如今的歼-15系列、歼-16系列、歼-35系列等新型战机不断亮相、炫舞蓝天,沈飞见证了新中国航空事业的跨越式发展。这些翱翔蓝天的战鹰,代表着中国航空工业的最高水平,更是“忠诚奉献、自力更生、艰苦奋斗、勇攀高峰”新时代航空报国精神的真实写照。

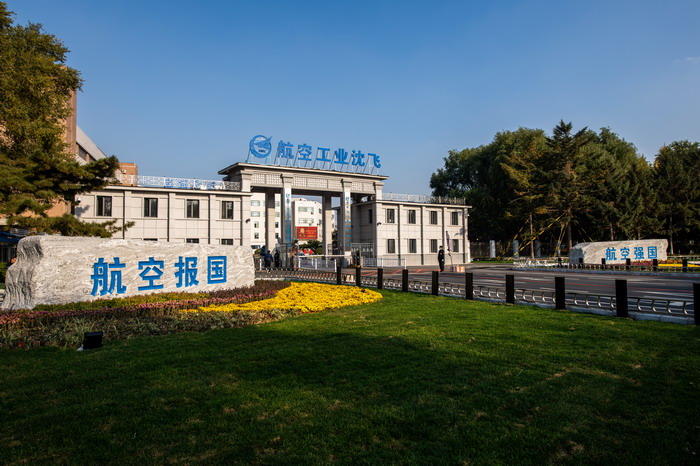

沈飞是以航空产品制造为核心主业,集科研、生产、试验、试飞为一体的大型现代化飞机制造企业,是中国航空工业集团有限公司骨干企业之一。公司创建于1951年6月29日,是我国第一个五年计划156项重点工程之一。作为我国航空工业的重要发祥地,先后包建、援建了10余个航空工厂,对外输送人才22000余人,被誉为“中国歼击机摇篮”。2018年,公司实现核心军工资产整体上市,被誉为“中国战机第一股”。

军品装备质量管理的硬核要求

2010年9月30日,国务院、中央军委批准发布的《武器装备质量管理条例》明确规定:“武器装备论证、研制、生产、试验和维修单位应当建立健全质量管理体系,对其承担的武器装备论证、研制、生产、试验和维修任务实现有效的质量管理,未通过质量管理体系认证的单位,不得承担武器装备研制、生产、维修任务。”这是我国武器装备质量建设法治化进程的又一里程碑,对武器装备质量建设科学发展具有十分重要的历史意义和现实意义。

2016年5月18日,国家军用标准GJB9001C-2017《质量管理体系要求》发布,新版坚持战斗力标准,强化过程方法和风险思维,要求各装备承制单位进一步健全质量工作体系,严格质量责任追究,严格装备全寿命周期质量管控,切实提高质量管理体系的有效性。

2020年以来,军委装备发展部、国防科工局和航空工业集团先后发文,在国防科技工业和军队装备系统范围内组织新时代装备建设质量管理体系构建工作。

沈飞于1995年7月通过中国新时代认证中心军机质量管理体系现场审核并获准认证注册,2019年通过中国新时代认证中心GJB9001C标准转版审核,2023年通过中国新时代认证中心新时代装备建设质量管理体系三级评价。

新时代装备建设质量管理体系的构建,实现了质量要求向下逐级分解落实,向上逐级溯源确认,共同支撑顶层质量政策方针和战略目标落地,解决了GJB9001C只有顶层质量管理要求,缺乏执行方法和路径的问题。通过管理体系持续迭代优化,沈飞质量管理及航空装备质量水平得到跃阶式提升。

质量管理体系建设的探索实践

着眼承担的使命任务,沈飞按战略分析、架构设计、流程构建、资源部署、运行监控、体系改进6个阶段,积极构建新时代装备建设质量管理体系。

沈飞以利益相关方需求为牵引,全面梳理识别利益相关方及其要求,构建了“1个总体规划+4个业务规划+9个专项规划”的总分式三位一体发展规划/战略体系,遵循“架构—模型—流程—IT—标准”五位一体方法,自主开发集成管控平台。

沈飞从顶层提出7+19项企业架构规划原则,确定企业架构元模型,定义了项目涉及的业务架构、数据架构、应用架构、技术架构关键元素类型和规划设计方法、工具,明确了企业架构要素间的层级关系和映射关系。设计企业架构元模型,用于定义、统一、规范企业架构的口径、颗粒度、元素和元素之间的关系,同时为元模型中每一类元素定义了架构制品,给出了制品的输入输出、设计方法和评审机制。对集成研发、采购管理、集成制造、客户服务、人力资源等业务领域开展了业务架构和IT架构设计,规划出一整套企业架构顶层蓝图,形成企业架构全景图。

沈飞规划出8个业务能力类61个业务能力组,识别出研制产品、交付产品、服务需求到解决、服务问题到解决、采购合同与履行、供应商评价与改进6条面向外部利益干系人的价值流,定义形成价值流的完整说明,开展了业务流程框架和业务流程设计,根据价值链重新划分了全部15个L1层流程的业务范围。规划16个主题域分组、40个主题域以及相应数据责任人。通过梳理184个L3流程,识别出172个业务对象,给出业务术语描述及重要属性,绘制集成关系视图。面向5类用户,共规划10个IT产品、64个IT子产品、226个应用系统模块,统一了用户连接、数字化运营、公共服务。技术架构分网络、云数据中心、通用技术平台、使能平台4个层次进行设计,并以安全、运维运营贯穿管理,最终实现技术服务化能力的构建。

在流程构建上,沈飞基于业务架构,形成运营类、使能类、支持类共3类16条一级端到端流程,完成批产、科研、客服、物料、外包和供应商等端到端流程组装和建模,编制了《端到端流程设计管理程序》。制定流程所有者选取标准,从业务专长、影响力、理解流程、端到端视角4个维度,规定了应具备的资质,明确了业务域、流程组、流程3个层级所有者所对应的岗位。编制《流程所有者管理程序》及相关配套管理制度,发挥对管理体系的促进作用。开展多体系外部要求的合规管理,基于《沈飞合规管理体系建设方案》,推进外部合规要求的管理;开展质量管理、劳动用工、安全生产与环境保护、信息安全与知识产权、保密管理等11类重点领域1092条合规要素与业务流程的融合。

对于资源部署,沈飞推进流程主导的信息化项目管理改进,从职责、流程、制度、IT等视角,健全信息化项目管理机制。建设信息化项目管理系统,确保架构、流程有效融入信息化项目管理过程,并在降低项目建设风险、强化业务与IT的协同等方面,规范项目的系统改进管理。引进低代码开发平台,自主研发30余个系统及功能应用服务。引进人工智能研发平台,开发智能园区管理平台数据看板,实现数据可视化;搭建工业物联网平台,实现热处理设备运行情况、温度变化、能源消耗、健康状态的集中监控,建立区域级数据中心“1个中心”,建设涉密网私有云、商密网公有云“两朵云”,完善数字化标准、信息安全“两个体系”,研发数字研发、运营管控、智能制造、智慧园区“4个平台”,形成快速研制、运营管控、智能制造、敏捷服务、智能决策等“5种能力”,依托人工智能、区块链、云计算、大数据、边缘计算、工业物联网等“6种技术”。

在运行监控上,沈飞基于三层三类计划体系完善了绩效管理体系及绩效考核管理机制,根据绩效层级与类型,分解建立相应层级绩效指标及其目标,运用IT手段,构建信息化系统,形成量化数据库,实现对业务流程动态监控,从而实施精准改进。新设立过程运行监督室,建立过程监督检查机制,明确监督范围、周期、标准与记录方式,进一步完善规范线下监控测量方式。

在体系改进上,沈飞聚焦公司主价值链业务流程,建立系统改进管理程序,横向跨部门、跨业务域开展改进优化,加速数字化转型。2021年以来,累计开展系统改进40项,涉及20个业务部门,优化423条流程,完善158份制度,改进内容已落实到I-ERP、协同响应平台、固定资产审签系统、档案管理系统等信息系统。

管理体系迭代优化的卓越成效

形成了基于型号全生命周期管理的采购管理体系。沈飞基于新时代装备建设质量管理体系建设,面向型号全生命周期,重构现有采购模式,实现“保供”从疲于应对到保障有力,“合规”从被动整改到主动管理,“控本”从成本不清到成本最优,“增效”从僵化低效到敏捷高效,“协同”从各自为战到产业协同,实现业务能力与经济效益的全面提升。通过设计采购使能、早期协同、生产采购认证/履行、综合采购认证/履行、采购质量管理、采购运作管理等流程,推动采购业务向低成本、强合规的方向转变,提升核心竞争力。

形成了基于新时代装备建设质量管理体系的质量管理体系管理评审模式。将管理评审流程标准化,运用IT手段,关注过程有效性与过程能力成熟度,通过信息化手段将军机质量管理体系运行情况以数据流形式显性化,进行结构化、模块化展示,量化分析,精准定位,突出体系风险与机遇的应用。以顾客为关注焦点,提高质量管理体系能力和水平,降低公司管理成本,为公司战略决策提供支持,引导体系持续改进,满足未来信息化体系建设要求。构建管理评审新模式,构建新的端到端流程,整合各类数据6000余项,形成了基于量化数据的管理评审决策,进一步填补了业务管理空白。

开展新时代装备建设质量管理体系能力成熟度评价的探索与实践。运用IT手段,对体系能力成熟度进行评价,以验证质量管理体系建设成果,基于评价发现评判组织的能力所处的等级,获取组织当前的优势与弱项,识别改进的风险与机遇,引导组织按照业务能力分级建设和不断提升的要求,从而更加科学精准地提升质量管理能力,满足顾客的需求与期望。

形成基于全寿命周期、全过程要素的质量问题闭环管理信息化平台。本着“以IT为支撑开展质量管理体系建设,实现IT对质量管理的系统赋能”理念,梳理质量管理中存在的问题,结合归零要求,建立全流程、全寿命周期的质量问题闭环管理机制模型;依托信息化手段,开发面向全寿命周期的故障报告、分析及纠正措施系统,将质量问题反馈上报、进展跟踪、归零审查、措施落实的全流程全链条规范化、可视化,进而提升质量问题归零效率;通过梳理分析系统实际运行中反馈的问题,不断优化完善系统功能,合理改进表单及流程配置,确保系统功能始终贴合质量问题处理工作需求,增强用装部队和用户机关满意度。

推行质量问题与体系过程映射方法应用,重新梳理构建质量问题管理标准过程,梳理合规要求,进行要素融合,以结构化的方式,聚焦问题根源,建立质量问题与质量管理体系之间的映射关系,识别体系建设与运行中存在的深层次问题与不足,从根本上避免问题重复发生,促进质量管理体系持续改进。同时,完成IT平台建设,固化机制,形成系统化、模块化、结构化的工具集,提炼输出质量问题处理过程中能够在型号、供应链、行业内共享的标准、规范及通用要求。

新时代装备建设质量管理体系基于大质量、大融合的理念承载公司的全部业务,其他管理体系与之融合、映射,形成管理合力,从而构成沈飞各专业视角完整的管理体系。

新形势下,沈飞将一如既往秉承兴装强军使命,不断迭代完善新时代装备建设质量管理体系,从合规走向卓越,向自动化、信息化、模型化、智能化迈进。以实战为目标,全力提升航空装备质量保障能力,构建实战导向、系统部署、科学管控、精准预防、高效运行的质量发展模式,实现航空装备交付质和量的跨越,奋力打造用户满意和认可的精品装备。

扫码投诉

京公网安备11010502034432号

京公网安备11010502034432号